MES-ENGINEERING VIỆT NAM ĐỒNG HÀNH CÙNG EVNNPC TECHSHOW 2026 TẠI HẢI PHÒNG

MES-ENGINEERING VIỆT NAM ĐỒNG HÀNH CÙNG EVNNPC TECHSHOW 2026 TẠI HẢI PHÒNG

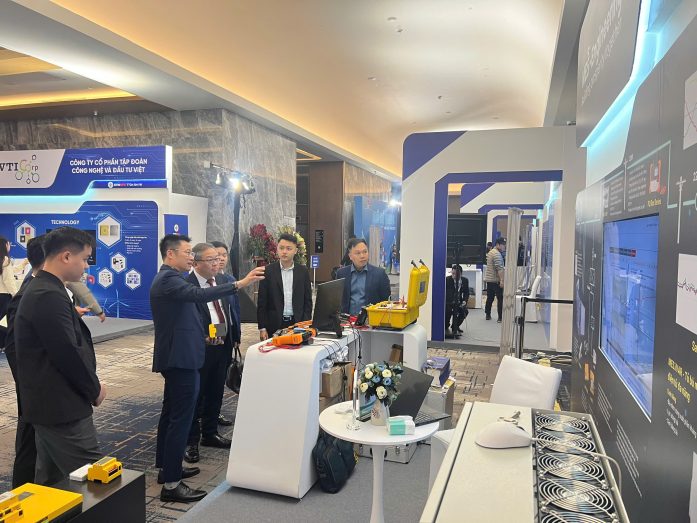

Trong không khí phấn khởi của những ngày đầu năm mới 2026, MES-Engineering Việt Nam đã vinh dự góp mặt và tham gia trưng bày tại chuỗi sự kiện Khoa học Công nghệ quy mô lớn do Tổng công ty Điện lực Miền Bắc (EVNNPC) tổ chức.

Thành công rực rỡ tại “Thành phố Hoa phượng đỏ”

Diễn ra trong 02 ngày 12-13/01/2026 tại Khách sạn Pullman – Hải Phòng, sự kiện: “Triển lãm Khoa học Công nghệ Techshow và Hội thảo Khoa học Công nghệ năm 2026: Khoa học – Công nghệ tạo đòn bẩy nâng cao hiệu quả sản xuất, kinh doanh” đã để lại những ấn tượng sâu sắc.

Sự kiện được EVNNPC tổ chức vô cùng công phu và chu đáo, quy tụ hàng loạt các thương hiệu công nghệ uy tín trong nước và quốc tế. Đây không chỉ là nơi trình diễn những thành tựu kỹ thuật tiên tiến nhất mà còn là diễn đàn khoa học với các bài tham luận giá trị, mang tính ứng dụng thực tiễn cao cho ngành điện lực Việt Nam.

MES-Engineering Việt Nam: Giải pháp tối ưu cho lưới điện hiện đại

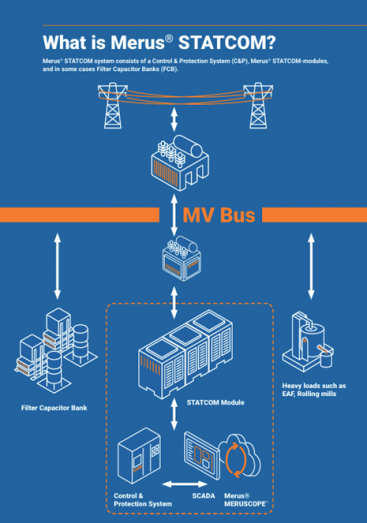

Đến với Techshow năm nay, MES-Engineering Việt Nam tự hào giới thiệu hệ sinh thái các sản phẩm và dịch vụ kỹ thuật được thiết kế nhằm giải quyết những thách thức cốt lõi của hệ thống điện hiện đại. Các giải pháp trọng tâm mà chúng tôi mang đến bao gồm:

- Nâng cao độ tin cậy và an toàn: Các giải pháp đảm bảo vận hành an toàn tuyệt đối, bảo vệ và kéo dài tuổi thọ cho các thiết bị điện trọng yếu.

- Tối ưu hiệu năng vận hành: Công nghệ giúp giảm tổn hao điện năng trên hệ thống, nâng cao hiệu quả kinh tế cho đơn vị vận hành.

- Tiên phong chuyển đổi số: Cung cấp các công cụ và giải pháp số hóa toàn diện cho hệ thống lưới điện phân phối, giúp quản lý thông minh và linh hoạt hơn.

Sự quan tâm và những đánh giá tích cực từ phía lãnh đạo cũng như cán bộ kỹ thuật của EVNNPC đối với gian hàng của MES-Engineering là động lực lớn để chúng tôi tiếp tục nghiên cứu và hoàn thiện hơn nữa các giải pháp của mình.

Lời cảm ơn và Chúc mừng năm mới

MES-Engineering Việt Nam xin gửi lời cảm ơn chân thành nhất tới Ban lãnh đạo Tổng công ty Điện lực Miền Bắc (EVNNPC) đã tin tưởng và tạo điều kiện để chúng tôi được tham gia sự kiện ý nghĩa này. Sự thành công của Techshow 2026 chính là minh chứng cho tầm nhìn chiến lược của EVNNPC trong việc lấy khoa học – công nghệ làm đòn bẩy phát triển.

Nhân dịp năm mới 2026, MES-Engineering Việt Namxin kính chúc Ban lãnh đạo cùng toàn thể cán bộ nhân viên EVNNPC một năm mới:

DỒI DÀO SỨC KHỎE – HẠNH PHÚC – THÀNH CÔNG RỰC RỠ!

Trân trọng,

Công ty Cổ Phần MES-Engineering Việt Nam

Hình ảnh tại sự kiện EVNNPC TechShow 2026

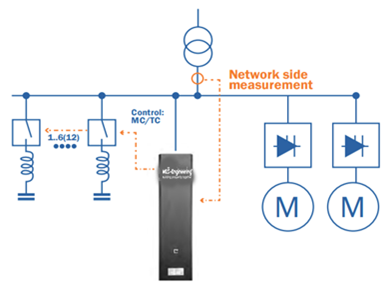

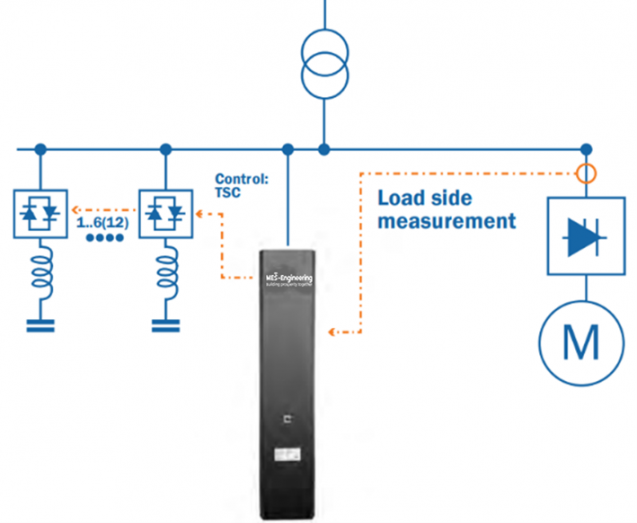

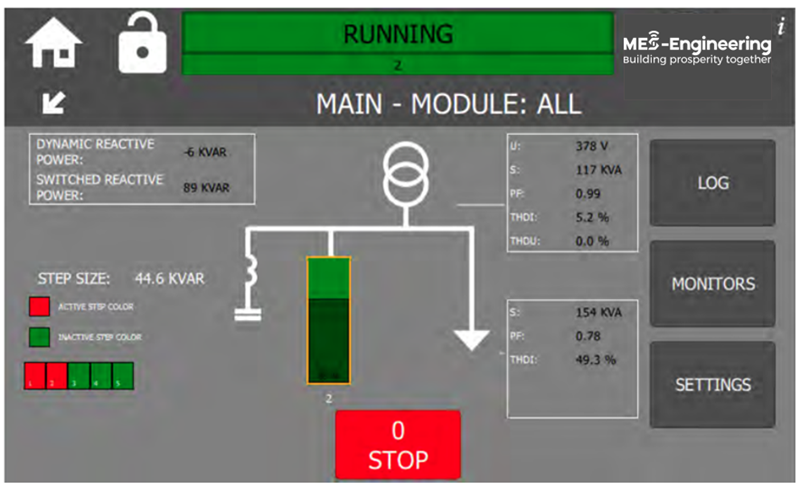

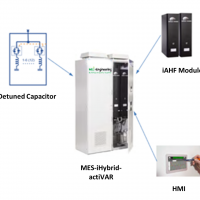

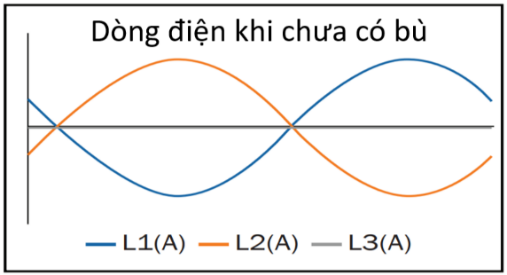

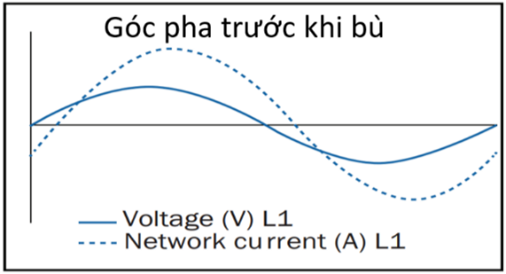

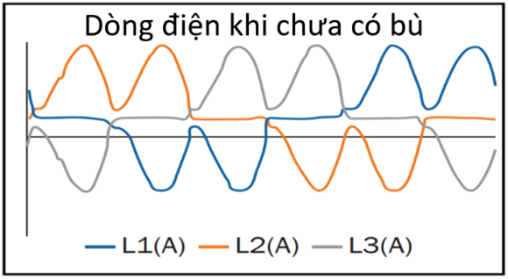

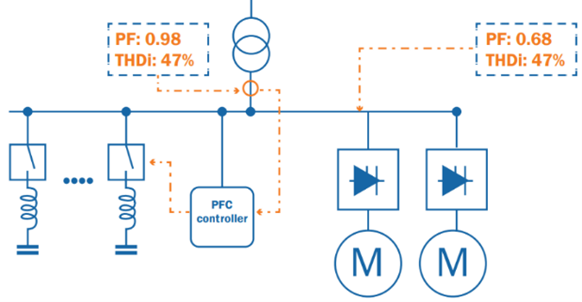

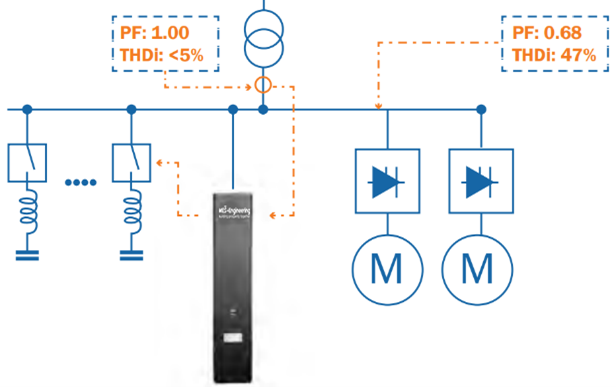

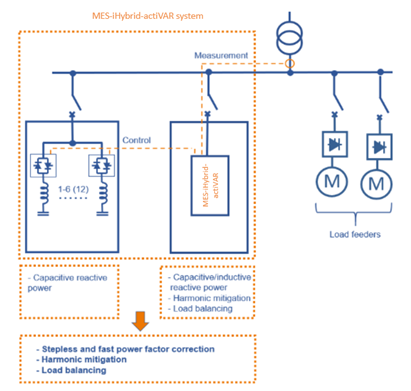

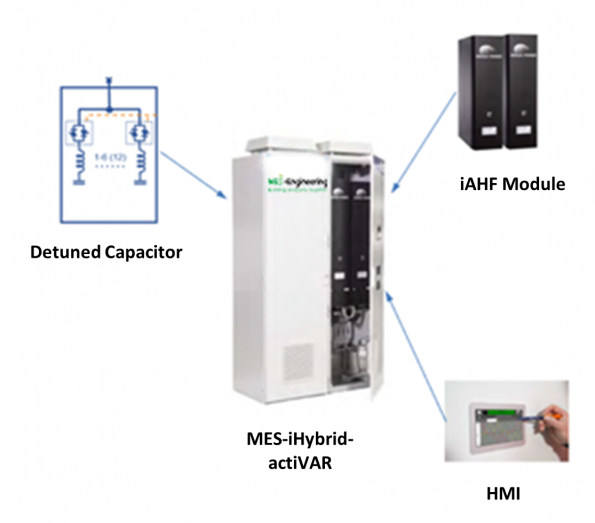

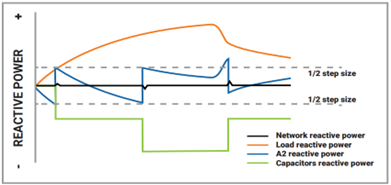

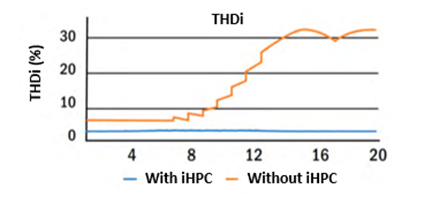

Hình 6: Nguyên lý và Đáp ứng của hệ thống khi có và không có MES-iHybrid-actiVAR

Hình 6: Nguyên lý và Đáp ứng của hệ thống khi có và không có MES-iHybrid-actiVAR